- 善仁新材料科技有限公司 导电银浆,导电银胶,导电油墨,低温烧结纳米银浆,无压烧结银,,导热胶

- 全国服务热线

刘先生:13611616628

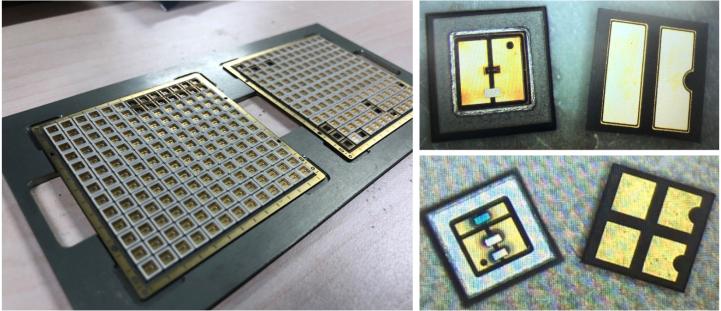

优势产品:烧结银、无压烧结银,有压烧结银,半烧结纳米银膏、纳米银导电墨水、导电胶、导电银浆、导电油墨、银/氯化银、纳米银浆、可拉伸银浆、烧结银膜、纳米焊料键合材料、UV银浆、光刻银浆、UV胶、导热绝缘胶、DTS预烧结银焊片、导电银膜、银玻璃胶粘剂,纳米银胶、纳米银膏、可焊接低温银浆、高导热银胶、导电胶等产品,拥有完善的纳米颗粒技术平台,金属技术平台、树脂合成技术平台、同位合成技术平台,粘结技术平台等。

善仁新材料科技有限公司

善仁新材料科技有限公司

在半导体封装领域,芯片散热始终是制约高性能器件发展的关键挑战。烧结银膏(Sintered Silver Paste)作为一种新型无铅化互连材料,凭借其高导热性、高可靠性及低温工艺兼容性,成为解决高功率芯片散热难题的“秘密武器”。以下从技术原理、核心优势、应用场景及挑战等方面展开分析。

烧结银膏的核心在于纳米银颗粒的固态扩散机制。其制备过程通常包含以下步骤:

材料组成:以纳米银粉(粒径<100 nm)为主体,混合有机载体(粘结剂、溶剂)及微量添加剂(如抗氧化剂、分散剂)形成膏状物。

烧结过程:在150-300℃下,通过表面自由能驱动和原子扩散,纳米银颗粒逐渐形成烧结颈,较终形成多孔银层(孔隙率约10%-20%)。此过程无需熔融银(熔点961℃),且可通过加压(1-5 MPa)或无压工艺实现致密化。

性能表现:烧结后银层热导率可达240 W/m·K(纯银的90%),远超传统焊料(如Sn-Ag-Cu焊料热导率约50 W/m·K)。

AS9335烧结银膏

高导热与低热阻烧结银膏的热导率是传统焊料的2-4倍,可快速导出芯片热量,降低结温(如SiC模块结温从150℃提升至200℃以上)。

在5G射频模块中,烧结银膏可将信号传输损耗降低20%,**高频稳定性。

低温工艺兼容性烧结温度可低至150℃(如AS9335型号),避免高温对GaN、SiC等宽禁带半导体芯片的损伤,同时减少热应力导致的焊点开裂风险。

高可靠性烧结层为纯银结构,无铅无卤素,符合RoHS标准;剪切强度达30 MPa,抗电迁移性能优异,热循环寿命(-55~175℃)可达1000次以上。

在新能源汽车电池管理系统(BMS)中,烧结银膏将热阻降低50%,延长电池寿命20%。

轻薄化与高集成度银层厚度可控制在10-50 μm,替代传统焊料和键合线,缩小封装体积,提升功率密度(如IGBT模块功率密度提升30%)。

新能源汽车功率模块:烧结银膏AS9385用于SiC MOSFET封装,支持兆瓦级闪充,系统效率提升8%-12%。

电池管理:降低BMS热阻,提升散热效率。

5G通信与数据中心射频前端:5G基站采用烧结银膏AS933X1实现芯片高密度互连,信号损耗降低20%,单机功耗减少10W。

AI芯片:英伟达H100 GPU通过3D堆叠封装技术,算力密度突破60 TOPS/mm³,散热效率提升3倍。

航空航天与**在卫星、雷达等极端环境(-55~400℃)中,烧结银膏AS9335保持稳定性能,满足抗辐射与耐高温需求。

消费电子智能手机芯片封装中,烧结银膏兼顾轻薄化与高效散热,提升用户体验。

当前挑战工艺控制:烧结温度、压力、时间的精准匹配直接影响性能,需开发智能化工艺设备。

成本问题:纳米银粉制备成本高(约是传统焊料的5-10倍),需优化规模化生产工艺。

检测技术:烧结层内部微米/亚微米级孔隙的检测方法尚未成熟,影响可靠性评估。

技术突破方向低温低压工艺:开发无压烧结技术(如AS9375),烧结温度低至130℃,压力<1 MPa,降低设备成本。

复合银膏:添加铜、镍等金属颗粒,提升导热性并降低成本。

环保替代:探索无有机载体配方,减少生产过程中的化学污染。

AS烧结银膏通过纳米银颗粒的固态扩散机制,实现了芯片散热性能的跨越式提升。其高导热、低温工艺兼容性及可靠性,使其在新能源汽车、5G通信、AI芯片等领域成为不可替代的散热解决方案。尽管面临成本与工艺控制的挑战,但随着材料科学和制造工艺的进步,AS烧结银膏有望进一步推动半导体封装技术向高功率密度、微型化、绿色化方向发展,重塑全球半导体产业格局。

销售热线

13611616628